L'acier inoxydable étant un matériau relativement dur, comment réaliser un usinage CNC ? L'usinage CNC de pièces en acier inoxydable est un procédé de fabrication courant. Voici une analyse pertinente :

Caractéristiques de traitement

• Haute résistance et dureté : le matériau en acier inoxydable a une résistance et une dureté élevées, le traitement nécessite une force de coupe et une puissance plus importantes, et l'usure de l'outil est également plus importante.

• Ténacité et viscosité : La ténacité de l'acier inoxydable est bonne et il est facile de produire une accumulation de copeaux lors de la coupe, ce qui affecte la qualité de la surface de traitement, et présente également une certaine viscosité, ce qui est facile à faire s'enrouler les copeaux autour de l'outil.

• Faible conductivité thermique : sa conductivité thermique est faible et la chaleur générée pendant le traitement n'est pas facile à dissiper, ce qui peut facilement provoquer une usure accrue des outils et une déformation des pièces.

Technologie de traitement

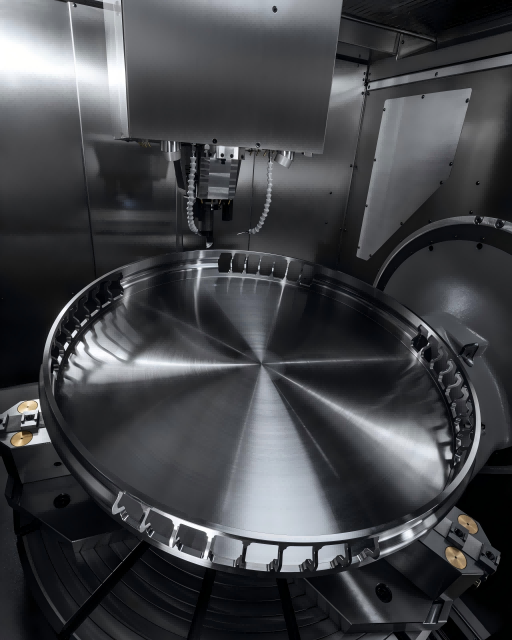

• Sélection d'outils : des matériaux d'outils à haute dureté, une bonne résistance à l'usure et une forte résistance à la chaleur doivent être sélectionnés, tels que des outils en carbure cémenté, des outils revêtus, etc. Pour les pièces de forme complexe, une fraise à bout sphérique peut être utilisée pour l'usinage.

Paramètres de coupe : Des paramètres de coupe raisonnables contribuent à améliorer l'efficacité et la qualité de l'usinage. En raison du durcissement important des aciers inoxydables, la profondeur de coupe ne doit pas être trop importante, généralement comprise entre 0,5 et 2 mm. L'avance doit également être modérée afin d'éviter une avance excessive entraînant une usure accrue de l'outil et une dégradation de la qualité de surface des pièces. La vitesse de coupe est généralement inférieure à celle de l'acier au carbone ordinaire afin de réduire l'usure de l'outil.

Lubrification par refroidissement : Lors de l'usinage de pièces en acier inoxydable, il est nécessaire d'utiliser une grande quantité de liquide de coupe pour la lubrification par refroidissement afin de réduire la température de coupe, de limiter l'usure de l'outil et d'améliorer la qualité de la surface usinée. Il est possible de choisir un liquide de coupe présentant de bonnes propriétés de refroidissement et de lubrification, comme une émulsion ou un liquide de coupe synthétique.

L'essentiel de la programmation

Planification des trajectoires d'outil : en fonction de la forme de la pièce et des exigences d'usinage, une planification judicieuse des trajectoires d'outil permet de réduire la course à vide et les commutations fréquentes de l'outil, améliorant ainsi l'efficacité d'usinage. Pour les pièces de formes complexes, la technologie d'usinage par liaison multiaxes permet d'améliorer la précision d'usinage et la qualité de surface.

• Réglage de la compensation : en raison de la grande déformation de traitement des matériaux en acier inoxydable, une compensation de rayon d'outil et une compensation de longueur appropriées doivent être définies lors de la programmation pour garantir la précision dimensionnelle des pièces.

Contrôle de qualité

• Contrôle de la précision dimensionnelle : pendant le processus d'usinage, les dimensions des pièces doivent être mesurées régulièrement et les paramètres de traitement et la compensation de l'outil doivent être ajustés à temps pour garantir que la précision dimensionnelle des pièces répond aux exigences.

• Contrôle de la qualité de surface : grâce à une sélection raisonnable d'outils, de paramètres de coupe et de fluide de coupe, ainsi qu'à l'optimisation des trajectoires d'outils et d'autres mesures, améliorez la qualité de surface des pièces, réduisez la rugosité de surface et la génération de bavures.

• Détente de contraintes : des contraintes résiduelles peuvent subsister après l'usinage des pièces en acier inoxydable, entraînant une déformation ou une instabilité dimensionnelle des pièces. Ces contraintes résiduelles peuvent être éliminées par traitement thermique, vieillissement vibratoire ou autres méthodes.

Date de publication : 13 décembre 2024