Le choix du type de machine adapté à l'usinage CNC multiaxes est l'une des décisions les plus cruciales. Il détermine les capacités globales du processus, les conceptions possibles et les coûts globaux. L'usinage CNC 3 axes, 4 axes ou 5 axes est un sujet de débat récurrent, et la réponse appropriée dépend des exigences du projet.

Ce guide examinera les bases de l'usinage CNC multi-axes et comparera l'usinage CNC 3 axes, 4 axes et 5 axes pour vous aider à faire le bon choix.

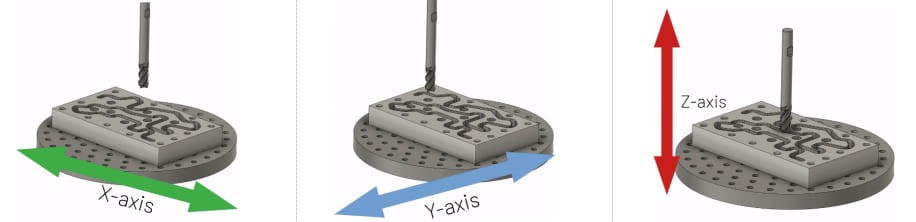

Introduction à l'usinage 3 axes

La broche se déplace linéairement dans les directions X, Y et Z, et la pièce nécessite des dispositifs de fixation qui la maintiennent dans un plan. Les machines modernes permettent de travailler sur plusieurs plans. Cependant, ces dispositifs nécessitent des dispositifs spéciaux, dont la fabrication est relativement coûteuse et chronophage.

Les CNC 3 axes présentent toutefois certaines limites. De nombreuses fonctionnalités sont soit économiquement non viables, malgré les prix relatifs des CNC 3 axes, soit tout simplement impossibles à réaliser. Par exemple, les machines 3 axes ne peuvent pas créer de formes angulaires ni de coordonnées XYZ.

À l'inverse, les machines 3 axes peuvent créer des contre-dépouilles. Cependant, elles nécessitent plusieurs prérequis et des fraises spéciales, comme des fraises à rainure en T et à queue d'aronde. Répondre à ces exigences peut parfois faire grimper les prix, et il est parfois plus judicieux d'opter pour une solution de fraisage CNC 4 ou 5 axes.

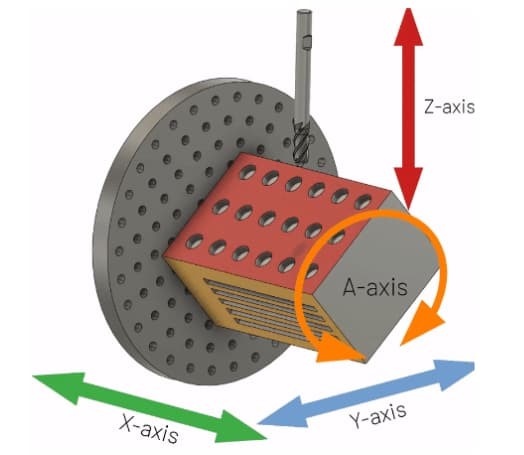

Introduction à l'usinage 4 axes

L'usinage 4 axes est plus avancé que ses homologues 3 axes. Outre le déplacement de l'outil de coupe sur les plans XYZ, il permet également la rotation de la pièce sur l'axe Z. Ainsi, le fraisage 4 axes peut travailler sur jusqu'à 4 faces sans exigences particulières telles que des montages ou des outils de coupe spécifiques.

Comme indiqué précédemment, l'axe supplémentaire de ces machines les rend plus rentables dans certains cas où des machines 3 axes peuvent réaliser le travail, mais avec des exigences spécifiques. Le surcoût lié à la fabrication des montages et outils de coupe appropriés sur 3 axes dépasse la différence de coût globale entre les machines 4 axes et 3 axes. Elles constituent donc un choix plus judicieux pour certains projets.

Un autre aspect important du fraisage 4 axes est la qualité globale. Ces machines pouvant travailler sur 4 faces simultanément, il n'est pas nécessaire de repositionner la pièce sur les dispositifs de fixation. Cela minimise les risques d'erreur humaine et améliore la précision globale.

Aujourd'hui, il existe deux types d'usinage CNC 4 axes : continu et indexé.

L'usinage continu permet à l'outil de coupe et à la pièce de se déplacer simultanément. La machine peut ainsi usiner la matière tout en tournant. Ainsi, des arcs et des formes complexes, comme des hélices, sont très faciles à usiner.

L'usinage indexé, quant à lui, fonctionne par étapes. L'outil de coupe s'arrête dès que la pièce commence à tourner autour du plan Z. Les machines indexées n'offrent donc pas les mêmes capacités, car elles ne peuvent pas créer d'arcs et de formes complexes. Le seul avantage réside dans la possibilité d'usiner la pièce sur quatre faces différentes sans nécessiter de dispositifs spéciaux, indispensables sur une machine 3 axes.

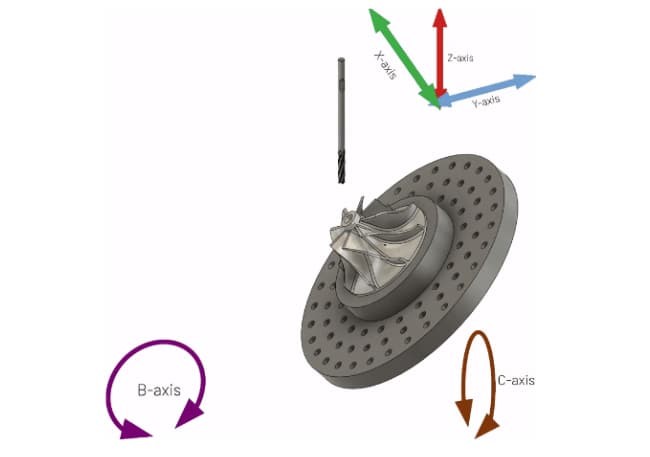

Introduction à l'usinage 5 axes

L'usinage 5 axes va encore plus loin et permet la rotation sur deux plans. Cette rotation multiaxes, associée à la capacité de l'outil de coupe à se déplacer dans trois directions, sont les deux qualités essentielles qui permettent à ces machines de réaliser les travaux les plus complexes.

Il existe deux types d'usinage CNC 5 axes disponibles sur le marché : l'usinage 3+2 axes et l'usinage 5 axes continu. Tous deux fonctionnent sur tous les plans, mais le premier présente les mêmes limitations et le même principe de fonctionnement qu'une machine 4 axes indexée.

L'usinage CNC 3+2 axes permet une rotation indépendante, mais limite l'utilisation simultanée des deux plans de coordonnées. En revanche, l'usinage 5 axes continu n'impose pas de telles restrictions, offrant ainsi un contrôle supérieur et la possibilité d'usiner facilement les géométries les plus complexes.

Principales différences entre l'usinage CNC à 3, 4 et 5 axes

Comprendre les complexités et les limites du type d’usinage CNC est essentiel pour garantir le meilleur équilibre entre le coût, le temps et la qualité du processus.

Comme indiqué précédemment, de nombreux projets seraient plus coûteux avec un fraisage 3 axes, pourtant économique, en raison de la complexité des montages et des procédés. De même, opter pour un fraisage 5 axes pour chaque projet équivaudrait à s'attaquer à des blattes à la mitraillette. Ça n'a pas l'air efficace, n'est-ce pas ?

C'est précisément la raison pour laquelle il est essentiel de comprendre les principales différences entre l'usinage 3 axes, 4 axes et 5 axes. Cela permet de sélectionner la machine la mieux adaptée à chaque projet, sans compromettre les paramètres de qualité essentiels.

Voici les 5 principales différences entre les types d’usinage CNC.

Principe de fonctionnement

Le principe de fonctionnement de tous les usinages CNC est le même. L'outil de coupe, guidé par ordinateur, tourne autour de la pièce pour enlever de la matière. De plus, toutes les machines CNC utilisent des codes M ou G pour déchiffrer le mouvement de l'outil par rapport à la pièce.

La différence réside dans la possibilité supplémentaire de rotation autour de différents plans. Les fraiseuses CNC 4 et 5 axes permettent toutes deux une rotation autour de différentes coordonnées, ce qui permet de créer des formes plus complexes avec une relative facilité.

Précision et exactitude

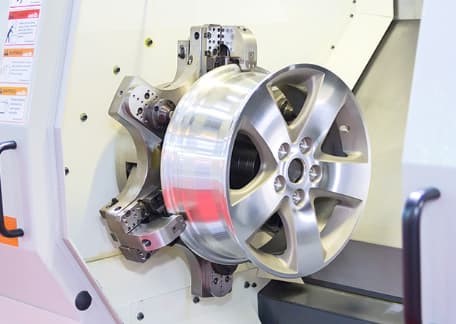

L'usinage CNC est réputé pour sa précision et ses faibles tolérances. Cependant, le type de CNC influence les tolérances finales du produit. Les CNC 3 axes, bien que très précises, présentent davantage de risques d'erreurs aléatoires en raison du repositionnement constant de la pièce. Pour la plupart des applications, cette marge d'erreur est négligeable. Cependant, pour les applications sensibles de l'aérospatiale et de l'automobile, même le plus petit écart peut poser problème.

L'usinage CNC 4 et 5 axes ne présente pas ce problème, car aucun repositionnement n'est nécessaire. Il permet d'usiner sur plusieurs plans avec un seul dispositif. De plus, il est important de noter que c'est la seule source de différence de qualité avec l'usinage 3 axes. Hormis cela, la qualité globale en termes de précision et d'exactitude reste identique.

Applications

Plutôt que de se limiter à une application sectorielle, les différences entre les types de CNC tiennent à la nature du produit. Par exemple, la différence entre les produits de fraisage 3, 4 et 5 axes dépend de la complexité globale de la conception plutôt que du secteur lui-même.

Une pièce simple pour le secteur aérospatial peut être développée sur une machine à 3 axes tandis qu'une pièce complexe pour tout autre secteur peut nécessiter l'utilisation d'une machine à 4 ou 5 axes.

Frais

Les coûts constituent l'une des principales différences entre les fraiseuses CNC 3, 4 et 5 axes. Les machines 3 axes sont naturellement plus économiques à l'achat et à l'entretien. Cependant, leur coût d'utilisation dépend de facteurs tels que les dispositifs de montage et la disponibilité des opérateurs. Si les coûts des opérateurs restent identiques pour les machines 4 et 5 axes, les dispositifs de montage représentent toujours une part importante des dépenses.

En revanche, l'usinage 4 et 5 axes est plus avancé technologiquement et offre de meilleures fonctionnalités. Par conséquent, leur coût est naturellement élevé. Cependant, ils offrent de nombreuses fonctionnalités et constituent un choix judicieux dans de nombreux cas particuliers. L'un d'eux a déjà été évoqué : une conception théoriquement réalisable avec une machine 3 axes nécessiterait de nombreux montages sur mesure, augmentant ainsi les coûts globaux et rendant l'usinage 4 ou 5 axes plus viable.

Délai de mise en œuvre

En termes de délais d'exécution globaux, les machines 5 axes continus offrent les meilleurs résultats. Elles peuvent usiner les formes les plus complexes dans les meilleurs délais grâce à l'absence d'arrêts et à l'usinage en une seule étape.

Les machines à 4 axes continus viennent ensuite car elles permettent une rotation sur un seul axe et ne peuvent gérer que des caractéristiques angulaires planes en une seule fois.

Enfin, les machines CNC 3 axes présentent les délais d'exécution les plus longs, car la découpe s'effectue par étapes. De plus, les limitations des machines 3 axes impliquent de nombreux repositionnements de la pièce, ce qui augmente les délais d'exécution globaux de tout projet.

Fraisage 3 axes, 4 axes ou 5 axes, lequel est le meilleur ?

En production, il n'existe pas de méthode absolument meilleure ni de solution universelle. Le bon choix dépend de la complexité du projet, du budget global, du temps et des exigences de qualité.

3 axes, 4 axes et 5 axes présentent tous des avantages et des inconvénients. Bien sûr, le 5 axes permet de créer des géométries 3D plus complexes, tandis que le 3 axes permet de produire rapidement et régulièrement des pièces plus simples.

En résumé, il n'y a pas de réponse à la question de savoir quel est le meilleur choix. Toute méthode d'usinage offrant un équilibre parfait entre coût, temps et résultats serait idéale pour un projet particulier.

En savoir plus : Fraisage CNC ou tournage CNC : lequel choisir ?

Démarrez vos projets avec les services d'usinage CNC de Guansheng

Pour tout projet ou entreprise, un partenaire de fabrication adapté peut faire la différence entre la réussite et l'échec. La fabrication fait partie intégrante du processus de développement produit, et des choix judicieux à cette étape peuvent grandement contribuer à la viabilité d'un produit. Guangsheng est le choix idéal en toute situation, car il s'engage à fournir le meilleur avec une constance absolue.

Dotée d'installations de pointe et d'une équipe expérimentée, Guangsheng peut prendre en charge tous types de travaux d'usinage 3, 4 ou 5 axes. Grâce à des contrôles qualité rigoureux, nous garantissons la conformité irréprochable des pièces finies à tous les contrôles qualité.

Guangsheng se distingue également par ses délais de livraison rapides et ses prix les plus compétitifs du marché. De plus, le processus est optimisé pour faciliter la tâche du client. Il suffit de télécharger les plans pour obtenir une analyse DFM complète et un devis instantané.

L'automatisation et les solutions en ligne sont essentielles à l'avenir de la production, et Guangsheng l'a bien compris. C'est pourquoi tout ce dont vous avez besoin pour obtenir les meilleurs résultats est à portée de clic.

Conclusion

Les CNC 3, 4 et 5 axes sont toutes différentes et présentent chacune leurs avantages et leurs inconvénients. Le bon choix dépend toutefois des exigences spécifiques du projet. En fabrication, il n'existe pas de solution idéale. La meilleure approche consiste à trouver la combinaison optimale entre qualité, coût et délai. Un résultat que les trois types de CNC peuvent offrir en fonction des exigences d'un projet spécifique.

Date de publication : 29 novembre 2023